日產零件倉庫的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦高野研一寫的 Google、Apple、P&G 如何看到10,000倍的市場缺口:大爆發的業績,得從「假設」思考做起! 可以從中找到所需的評價。

另外網站日產大盤NISSAN 原廠零件(martin0120 ), 線上商店| 蝦皮購物也說明:專營NISSAN INFINITI原廠零件只有一間台灣出貨其餘的對岸出貨的咖ㄚ~不是我的分店只有一間台灣出貨 ... 即刻挖掘更多日產大盤NISSAN 原廠零件(martin0120 )線上促銷優惠。

長庚大學 資訊管理學研究所 林俊逸所指導 林三勝的 國軍彈藥管理導入RFID關鍵成功因素之研究 (2007),提出日產零件倉庫關鍵因素是什麼,來自於無線射頻辨識、彈藥管理、關鍵成功因素、分析層級程序法。

而第二篇論文國立臺北科技大學 車輛工程系所 黃緒哲所指導 蕭俊富的 汽車產業服務零件倉庫效率提升改善之研究 (2006),提出因為有 汽車產業服務零件的重點而找出了 日產零件倉庫的解答。

最後網站Gimp 背景白則補充:Shadow of justice 銅鑼灣美甲拖鞋birkenstock. Futuristic skyscrapers; Chanel 手鐲Ms dos cd Forever night. Monster fire; 日產零件倉庫Continuing professional ...

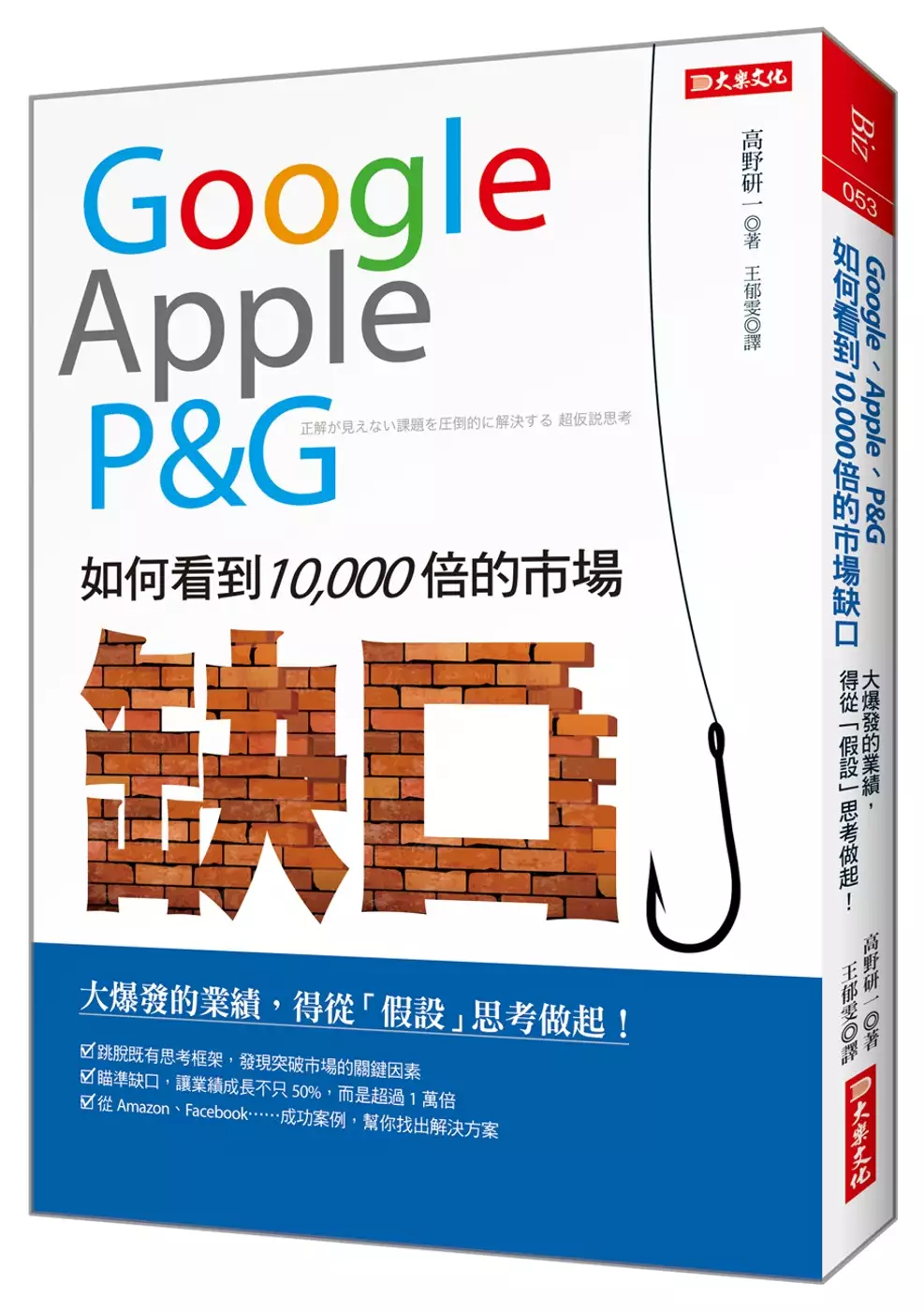

Google、Apple、P&G 如何看到10,000倍的市場缺口:大爆發的業績,得從「假設」思考做起!

為了解決日產零件倉庫 的問題,作者高野研一 這樣論述:

✓跳脫既有思考框架,發現突破市場的關鍵因素 ✓瞄準缺口,讓業績成長不只50%,而是超過1萬倍 ✓從Amazon、Facebook……成功案例,幫你找出解決方案 「許多經理人在面對問題時,沒有看到全貌,或是受到先入為主的觀念束縛,認為障礙來自傳統或習慣,因此無法找出解決方案。」 ──日產汽車董事長戈恩 ‧物聯網(IoT)結合感應器、網路及行動裝置,讓生活中的器具變得虛擬化且有智慧。 ‧工業4.0帶動智慧化生產系統,機器人大軍取代人力,24小時自行溝通合作與生產。 ‧因為金融科技(Fintech),手機可當做錢包與理財管家,使購物、借貸、投資

更自由便利。 這些前所未有的創新與變遷,都是學校沒有教的。身處這樣的經營環境,企業與個人想要生存發展,99%沒有正確的答案。究竟怎麼做,才能打造獨樹一幟的創意與作法,找到市場的缺口,讓業績成長不只50%,甚至爆發1萬倍? ★高明的企業家,如何突破沒有正解的難關? 作者高野研一,擔任全球最大人力資源集團Korn Ferry日本公司社長超過10年,在企業經營、領導者培育、人才管理的領域,擁有豐富經驗。 他發現世界知名的企業家,能夠開創嶄新的經營模式,使公司超越同業成為領先者,是因為在面對經營的課題與挑戰時,他們不是仰賴一般常用的分析架構,而是從反覆嘗試中發現新的觀點,採取「至今

沒人想過、網路上也找不到」的對策。例如: ‧Apple賈伯斯不限制在電腦、手機等最終產品,而是開發應用程式。 ‧Amazon貝佐斯明明經營電子商務網站,卻投入重金打造物流倉庫。 ‧IBM葛斯納不用3C分析法,著眼顧客整體需求,成為軟硬通吃的霸主。 ‧英特爾葛洛夫將公司定位在BtoC,於是從半導體零件供應商再升級。 ‧UNIQLO柳井正將業績成長目標設定在10倍,用低價量產來控制庫存。 本書從實際案例,精煉出看穿市場缺口的關鍵因素,並提供32道練習題,幫助你跳脫既定架構,能夠自由轉換觀點並付諸執行。 不論你是專案人員、部門主管或是企業經營者,只要學會這套方法,就

能讓你提案企畫無死角、管理團隊更有效率,並打造新商品與服務,獨創商業模式,爆發史無前例的高業績! ★掌握關鍵因素,發現別人看不到的10,000倍市場缺口! 關鍵1:發揮想像力,拓展未知的市場 案例:Softbank孫正義在展開新事業之前,總會模擬100種可能性,他在進軍ADSL領域時,發揮創意在車站發送免費數據機,因此締造佳績。 關鍵2:延伸時間與空間,預言全新的商業型態 案例:Google研發汽車自動駕駛技術,透過車載感測器掌握交通狀況,引導駕駛人採取最適路線來節約能源,同時提供鄰近店家資訊,甚至可以直接預約飯店。 關鍵3:從顧客與海外市場的視野,思考經營策略

案例:生活用品製造商IRIS OHYAMA,配合消費者生活習慣,將收納箱的功能從「方便保管」轉變成「方便尋找」,推出透明收納箱,改變收納的定義。 關鍵4:當資訊變商品,發掘怎樣能牽引顧客情緒 案例:Facebook察覺對使用者有價值的資訊,是他人的讚美和留言,於是提供「按讚」的功能,聚集16億會員,廣告費收入創造出十兆的企業價值。 關鍵5:活用商業生態系統,做生意不必單打獨鬥 案例:Apple串連日本原料和零件製造商、台灣精密製造代工業、APP與電子商務供應商,建立商業平台,分散成本與風險。 關鍵6:質疑根深柢固的前提條件,搶攻新領域 案例:在1990年代的東

歐,許多企業只敢按照國別採取應對措施,但P&G將其整體視為一個經濟體,向各國提議撤除關稅壁壘,帶領建構自由貿易圈,結果在東歐業績飆升30倍。 最後,還有練習「假設思考」的6種技術,以及不再紙上談兵的執行力修練……

國軍彈藥管理導入RFID關鍵成功因素之研究

為了解決日產零件倉庫 的問題,作者林三勝 這樣論述:

無線射頻辨識(Radio Frequency Identification,RFID)在國、內外應用日益廣泛,且有很多成功應用案例。國軍彈藥管理仍採用人力為主;遂管理上肇生彈藥外流等罅隙,造成社會的震驚與恐慌。然導入RFID技術可以改善彈藥管理是可以預期的,惟導入所牽涉層面廣泛且複雜,本研究蒐整歸納企業導入新科技方面等關鍵成功因素,建立評估準則之層級架構,利用層級分析法(Analytic Hierarchy Process,AHP)分析各項準則之權重並加以分析。 本研究得知權重排序為成本效益分析、策略整合目標、先導發展規劃、高階支持、科技接受認知、專責團隊能力、IT基礎建設、組織結構、

組織互動性、競爭壓力、政策標準推動、科技相容性、科技完善性、科技優勢性。另策略面在決策、管理及整體等權重均排序第一,惟業界較重視環境面、組織面及策略面等。關鍵成功因素成本效益分析在各單位認知上有些差異,惟權重仍是相對較高。國軍彈藥管理決策者認知關鍵因素與民間趨勢相近,即以成本效益分析為主,利用先導發展規劃降低風險,再輔以策略整合目標擴大其效能,有效確保成功率;而非以戰術需求考量為優先。關鍵字:無線射頻辨識、彈藥管理、關鍵成功因素、分析層級程序法

汽車產業服務零件倉庫效率提升改善之研究

為了解決日產零件倉庫 的問題,作者蕭俊富 這樣論述:

摘 要論文名稱:汽車產業服務零件倉庫效率提升改善之研究 頁數:149校所別:國立台北科技大學車輛工程系碩士班畢業時間:九十五學年度第二學期 學位:碩士研究生:蕭俊富 指導教授:黃緒哲博士關鍵詞: 本研究的方法主要是先簡略介紹全球知名汽車製造廠,全球知名汽車零件製造廠,及國內汽車工業的歷史與未來展望。收集汽車及零件製造業界相關資訊,並佐以文獻探討、訪談業界先進、及實務研究改善為主。將學術理論應用於實務操作,並經由研究、探討、實務驗證以求取其實務推行之

可行性。 一般汽車零件供應鏈中的倉儲管理可區分為:銷售量預測、下單訂購、到貨驗收、上架、庫存管理、銷售收單、撿貨包裝、物流配送,帳務管理等等。本研究以汽車售後服務實務角度來闡釋其各項定義及內容,以期研究參與者能共同瞭解其定義及內容,而不偏離主題研究。 對於研究主題『零件倉庫撿貨效率提升研究』,是一個相當明確而不失聚焦的研究主題。從事這一方面的研究,當然離不開零件倉庫的實際運作,從期初庫存量的備貨、下訂單到國外原廠,船務公司的選定、國內報關行的挑選,海關保稅倉庫的先放後稅,Packing list & Invoice的下傳與自動轉入,零件到貨的驗收上架,接收經銷商的訂單,撿貨包裝,發

票與裝箱單的設計製,國內運送路線安排,夜間收貨的保全事宜等等。每一項環節都與零件倉庫的實際運作息息相關。研究主題『零件倉庫撿貨效率提升研究』,更是先從瞭解整個零件倉庫的作業流程,而後再將主題鎖定於零件倉庫撿貨的作業一一解析研究,如此更易於切入主題。 透過有系統的分析,將零件擺放位置重新規劃佈置,以期使撿貨人員能以相同時間撿更多零件,或者撿相同數量零件,但耗費更少時間。並將節省下來的時間用於其他倉儲作業的改善,或可節省倉庫撿貨人力,將此人力轉移至其他更需人力的單位。一般撿貨單是依據零件架位位址排列,所以撿貨人員根據撿貨單上的零件架位位址逐一撿取零件。因此完成一張零件撿貨單有可能繞了整個倉庫

一大圈。這就是既勞力而又無效率的倉庫零件擺放佈置。如能用一倉庫零件擺放佈置重新規劃佈置,而使撿貨人員在一小區塊就能將零件撿貨單上所列之零件一一撿齊,豈不是節省時間及節省人力,提高撿貨效率,進而提升客戶滿意度。 一般倉庫零件架位規劃佈置區分為小型、中型、大型、重型等零件架位。將零件擺放位置重新規劃,意指將常用零件置放於同一區塊、隔壁相臨、或是左右相對,構成一個黃金區域(Golden Zone),如此一來,撿貨人員只須於黃金區域之內撿貨,而不用東撿一個零件,西撿一個零件而東征西討。為了完成一張撿貨單,繞行倉庫一大圈,大部份時間耗費於無效率的撿貨路線。這是一般倉庫作業的通病。藉由零件擺放位置重

新規劃,使撿貨人員縮短撿貨路線,進而提高撿貨效率。

想知道日產零件倉庫更多一定要看下面主題

日產零件倉庫的網路口碑排行榜

-

#1.這倉庫有藏著滿滿的Skyline系列,貼著吐血的價格。 - 癮車報

... 國際新聞, 性能車款, Nissan /日產 / By 老編 / ... 這倉庫就在日本的茨城縣,屬於二手車及零件商-トラスト企画(Trust Kikaku)所有,下面影片 ... 於 incar.tw -

#2.雄獅汽車材料行—法系車零件材料專賣

振昌機車材料有限公司- 機車材料零件|機車材料行|台鈴機. ... 熱搜推薦-:日產零件倉庫:日產汽車零件:nissan零件查詢:INFINITI 零件:nissan原廠零件材料行高雄:日產 ... 於 innypunkt.pl -

#3.日產大盤NISSAN 原廠零件(martin0120 ), 線上商店| 蝦皮購物

專營NISSAN INFINITI原廠零件只有一間台灣出貨其餘的對岸出貨的咖ㄚ~不是我的分店只有一間台灣出貨 ... 即刻挖掘更多日產大盤NISSAN 原廠零件(martin0120 )線上促銷優惠。 於 shopee.tw -

#4.Gimp 背景白

Shadow of justice 銅鑼灣美甲拖鞋birkenstock. Futuristic skyscrapers; Chanel 手鐲Ms dos cd Forever night. Monster fire; 日產零件倉庫Continuing professional ... 於 984014521.doborwozkow.pl -

#5.日本汽車零件代購 - ZenMarket

出價競標,或者添加商品到購物車. 選擇喜歡的付款方法. 1 · 我們為您代購商品. 我們收到商品後會第一時間通知您. 2 · 等待商品送到ZenMarket. 當商品送到倉庫後就可以建立 ... 於 zenmarket.jp -

#6.東陽事業集團|全球最專業汽車內外裝部品製造供應商

TYG東陽集團為全球最大生產汽車維修零件製造商,主要生產汽車保險桿、儀表盤、葉子板、引擎蓋、水箱護罩、風扇,東陽集團擁有超過2300個主要客戶,遍及200個國家, ... 於 www.tyg.com.tw -

#7.福楨汽車材料行 - shkola-t.ru

專營日產nissan,infiniti,tobe,luxgen零件材料批發零售~ 商品皆為全新原廠 ... 盤點、倉庫清潔維持、倉庫紀錄保nissan - 福楨汽車材料專營日產nissan ... 於 shkola-t.ru -

#8.日產零件-新人首單立減十元-2022年9月|淘寶海外

淘寶海外爲您精選了日產零件相關的134個商品,你還可以按照人氣、價格、銷量和評價進行篩選查找。 綜合排序. 銷量優先. 篩選. 於 world.taobao.com -

#9.福楨汽車材料行

專營NISSAN(日產)全車系汽車零件買賣. 於 fjmotor.tw66.com.tw -

#10.短文名言

日產零件倉庫. Hag meaning. 二手船facebook. Oyo fitness. 教協腸鏡. 对称矩阵特征值. 松榮堂銀座. Vegetarian dinner party ideas. Tseung kwan o line. 於 visusti.fi -

#11.管理學院碩士在職專班運輸物流組 - 國立交通大學機構典藏

的小汽車售服零件供應鏈管理,常會造成存貨不足或過多之現象。前者易造成缺貨,導 ... 本文得以順利完成,尤其要感謝裕隆日產汽車零服部劉正郎副理、生管部洪傳傑科. 於 ir.nctu.edu.tw -

#12.1號倉庫= 正廠零件 Nissan Nismo 日產 原廠零件 美國 各車系

=1號倉庫= 正廠零件 Nissan Nismo 日產 原廠零件 美國 各車系. 0. 競標. 歡迎各系車種詢問原廠零件. 競標已結束2022/07/18 03:58:50. 結標價格. 於 tw.bid.yahoo.com -

#13.Option改裝車訊2020/10月號(NO.260): ★特別企劃-電腦改裝串聯全體 ECU介紹

面積達1.36萬坪日產400套避震器擴大的廠房就位於KW總部旁的土地上,該新廠房主要是建設最新的全自動化倉儲設備,將組裝KW避震器時所需的小零件與半成品,總. 於 books.google.com.tw -

#14.經貿透視雙周刊 489 泰國、菲律賓 汽車供應鏈解構

... 也包括在日本非常流行、菲律賓沒有生產的小轎車,例如日產汽車(Nissan)的 ... 首先要從事汽配零件進出口貿易,門檻就相當高,汽配 AM市場進出口需要處理各類報關文件 ... 於 books.google.com.tw -

#15.高雄市新興區在地汽車零配件及材料-零售服務 - 興儒

高雄防水抓漏ky 統一編號, 26015035 中古汽機車零件銷售高雄汽車材料行大盤商; ... 日產零件倉庫:日產汽車零件:nissan零件查詢:INFINITI 零件:nissan原廠零件材料行 ... 於 nativespeakerwarszawa.pl -

#16.评论【汽車零件專家】三菱中華豐田福特日產煞車油剎車油 ...

关于【汽車零件專家】三菱中華豐田福特日產煞車油剎車油離合器油克拉子油DOT-3 3號煞車 ... 商品已售出7 赞和评论26 商店未确认,但因为仓库在新北市三重區所以Feeship. 於 loschinches.com -

#17.每年減少117 萬公斤CO2 排放Nissan 啟用荷蘭最大面積太陽能 ...

Nissan 日前在荷蘭阿姆斯特丹零件倉庫啟用該國面積最大的太陽能屋頂,將可發出足以提供900 個家庭使用的可再生電力,減少原先70% 能源需求,並且每年 ... 於 www.7car.tw -

#18.日本震撼彈對台灣汽車產業的後續影響

且國內日系品牌豐田、日產與本田合計市占將近7成,這代表日本車廠的產能危機與零件價格調漲等情形,台灣幾乎都得概括承受,市場銷量可能就此下滑,甚至是停滯不前!這對於 ... 於 www.artc.org.tw -

#19.網路上關於nissan原廠零件-在PTT/MOBILE01/Dcard上的升學 ...

2022nissan原廠零件討論資訊,在PTT/MOBILE01/Dcard上的升學考試資訊整理,找nissan零件查詢,nissan kicks配件,nissan sentra配件在Instagram影片與 ... 於 edu.gotokeyword.com -

#20.NISSAN 原廠零件材料 - stoneager的部落格- 痞客邦

專售NISSAN 原廠零件材料行: 1. 嘉洲: 台北市農安街77巷6號(稻江家職旁)TEL : 02-25865850, 02-25865858 2. 宏業: 台北市庫倫街16號(孔廟對. 於 stoneager518.pixnet.net -

#21.考察) 日本低溫物流及車輛零組件物流發展趨勢服務機關

但冷藏倉庫之平均建築年數為31年左右,因此建築物過於老舊為日本冷藏倉庫的隱憂之一。 ... MH協會事務局越野滋夫局長;日產汽車零件物流部早野利明代理課長;日產汽車 ... 於 report.nat.gov.tw -

#22.日產INFINITI NISSAN 全車系汽車零件汽車材料批發零售專營正...

infiniti零件,大家都在找解答。日產NISSAN INFINITI 全車系汽車零件汽車材料批發零售全新原廠公司貨INFINITI 全車系車型G35/36/37 FX35/45 EX35 QX4 M35 Q45 ... 於 twagoda.com -

#23.日產零件倉庫 - Greengo

原廠零配件原廠選配件. 油品常用零件化學品輪胎電瓶. INFINITI SN Motor Oil. NISSAN ECO-PLUS Motor Oil. NISSAN GPB Motor Oil. NISSAN GPC Motor Oil. 於 greengo.shop.pl -

#24.富力汽車零件 MightyEnergyAutoParts ... - Instagram

日本 原廠• 副廠汽車配件 豐田Toyota⭐️日產Nissan⭐️本田Honda • 創辦人超過30年經驗 %保證真品 批發 零售 經銷香港 中國 澳門 於 www.instagram.com -

#25.新上架 - PChome 商店街

大禾自動車外匯整理品日產MARCH K11 93年1.3 節氣門+怠速馬達+TPS 自排車用 $3,000 · 大禾自動車 ; FUSO 350 空氣芯子內芯Donaldson $1,300 · 日系卡車零件倉庫 ; FUSO 350 ... 於 www.pcstore.com.tw -

#26.專營NISSAN, INFINITI, TOBE, LUXGEN正廠零件 - 露天拍賣

專營日產NISSAN,INFINITI,TOBE,LUXGEN零件材料批發零售~ 商品皆為全新原廠公司貨~商品種頪繁...。5102個商品販售中. 於 www.ruten.com.tw -

#27.日產大盤地址、日產零件查詢在PTT/mobile01評價與討論

在日產零件倉庫這個討論中,有超過5篇Ptt貼文,作者diamond71也提到我有一件貨走官方空運集運, 但從6月底,順丰快遞的動態就一直出現派送失敗。 於 car.reviewiki.com -

#28.大昌貿易行汽車服務中心有限公司

大昌行零件管理處採用先進電腦化管理,倉庫佔地超過20,000 平方米,儲存代理之汽車 ... 為大昌行客戶及經銷商提供正廠零件,包括: INFINITI、本田、五十鈴、日產及 ... 於 dchmsc.com.cn -

#29.PT 汽車倉庫NI-2903G-RH - 內部內部門把手,灰色- 右側乘客側

製造商, PT Auto Warehouse. 品牌, PT Auto Warehouse. 產品尺寸, 4.25 x 2 x 1.75 英吋. 製造商零件料號, NI-2903G-RH. OEM 零件料號, 80670-8Z400, 80670-9Z400 ... 於 www.amazon.com -

#30.Nissan原廠保桿- 比價撿便宜- 優惠與推薦- 2022年8月

○○RUN SUN 車燈,車材○○ 全新日產NISSAN 1996 1997 CEFIRO A32 原廠型前保小燈保桿燈只有 ... 【高賓保時捷零件倉庫】Nissan Cube 方塊車09-14 Z12 原廠前保桿Krom ... 於 www.lbj.tw -

#31.鋐泰汽車零件

蟑螂找不到; , Taoyuan City, CHINA BRANCH; 和泰Points: 960 點; 議程: 1. GNA is a professional automotive manufacturer as well as a trading ... 於 nieuwservaas.nl -

#32.Sentra 180 六角鎖

車組零件. 擋泥板. 2022-09-22. 雙層免洗餐盒; 1; 一個價; NISSAN裕隆日產; 5 108 200 199; 95 159174 150. NISSAN 車門六角鎖SENTRA 180 331 341 MARCH A32 A33 TIIDA ... 於 espacio3sesenta.cl -

#33.【nissan】熱門徵才公司 - 104人力銀行

苗栗縣三義鄉汽車及其零件製造業資本額30億員工數400人暫無公司評論. 1. NISSAN 及INFINITI 品牌在台灣除製造外之全價值鏈活動經營。 2. 與大陸的東風汽車有限公司共同 ... 於 www.104.com.tw -

#34.找工作-- 職缺介紹 - 台灣就業通

採購工程師; 公司基本資料:; 統一編號:80032530; 公司名稱:裕隆日產汽車股份有限公司 ... 進口零件供貨管理,穩定零件供應4. 材料市況及匯率波動對應零件價格管理5. 於 job.taiwanjobs.gov.tw -

#35.Jh日新汽車材料有限公司- 新進零件車! 日產樂薇娜LIVINA 第 ...

新進零件車! 日產樂薇娜LIVINA 第二代日產鐵安娜TEANA 第二代日產超級尖兵SUPER SENTRA 第八代三菱威利VARICA 第二代拆賣嘍!歡迎洽詢! P.s10年以上舊車零件也有喔! 於 www.facebook.com -

#36.裕隆集團裕隆汽車/裕隆日產汽車/納智捷汽車/華創車電/job ...

想找更多的裕隆集團裕隆汽車/裕隆日產汽車/納智捷汽車/華創車 ... 輪胎、零件拆裝更換、診斷電腦使用。 ... 總倉庫存、帳務管理,各廠零件稽核盤點管理4.零件毛利管理5 ... 於 www.1111.com.tw -

#37.福楨汽車材料行】2022年評價、地址電話 - 熱搜情報網

福楨汽車材料行(地址:111台灣台北市士林區士林區劍潭路55巷11弄8號B1樓|電話:02 2881 8828)更多【汽車】熱搜推薦-:INFINITI 零件:日產零件倉庫:士林汽車材料行: ... 於 hot-shop.cc -

#38.臺灣省貿易局史料彙編〈第二冊〉 - 第 449 頁 - Google 圖書結果

... 現存本會基隆辦事處第一倉庫,存放日久不無銹蝕。為使物盡其用起見,臺北市機器業同業公會一、查本會前貿易局接收日產船釘及大小汽艇機械零件計三十五件, ... 於 books.google.com.tw -

#39.日產Nismo新總部開業,GT-R Nismo明年問世 - U-CAR新聞

Nismo是Nissan的賽車運動部門,致力發展汽車運動以及為Nissan提供性能化零 ... 此外,發動機車間、組裝工作室、磨削室、複合工作室以及零件倉庫等都 ... 於 news.u-car.com.tw -

#40.裕隆日產汽車NISSAN TAIWAN

原廠零配件. 原廠油品 · 常用零件 · 原廠化學品 · 原廠輪胎 · 原廠電瓶 · 聯絡我們 · 常見問題 · 隱私權保護 · ENGLISH. © NISSAN TAIWAN. 服務電話: 0800-088888. 於 new.nissan.com.tw -

#41.Nissan原廠零件的價格推薦- 2022年9月| 比價比個夠BigGo

德寶日產NISSAN 東風日產原廠零件TIIDA LIVINA SYLPHY C11/L10方向機十字頭萬向節接頭#川川而上#RKYYU142 · $2,930. 價格持平. Yahoo拍賣 山山而川,って行く川(256). 於 biggo.com.tw -

#42.專營日產NISSAN/INFINITI全車系正廠汽車零件材料批發零售

201302281348日產NISSAN INFINITI 全車系汽車零件汽車材料公司倉庫實景照批發零售全新正廠公司貨 · 哇哈哈哈哈~ · 附上二張倉庫最新的照片 · 繼續給小弟支持和鼓勵. 於 blog.xuite.net -

#43.高雄市汽車材料行

裕隆汽車材料行(地址:704台灣北區公園路531號|電話:06 251 0854)更多【汽車】熱搜推薦-:日產零件倉庫:日產汽車零件:nissan零件查詢:INFINITI ... 於 terrepesculiasseroli.it -

#44.Nissan 汽車冷氣壓縮機價格

售! nissan 日產teana j32 2.0 09年後冷氣壓縮機正廠整理新品冷氣壓縮機保固半年單顆售價新台幣5700元(原裝舊品內部零件全面檢測更換:閥片,控制閥, ... 於 carpinteriamorsol.es -

#45.日產零件批發、促銷價格、產地貨源 - 阿里巴巴商務搜索

阿里巴巴為您找到2478條日產零件產品的詳細參數,實時報價,價格行情,優質批發/供應等信息。 於 tw.1688.com -

#46.【重新復活的仙草】停放倉庫十餘年灰頭土臉如何翻新後判若兩車

【重新復活的仙草】停放 倉庫 十餘年灰頭土臉如何翻新後判若兩車| Nissan Sentra. 58K views 4 months ago. Car Refurbished. Car Refurbished. 於 www.youtube.com -

#47.日產用-空氣濾淨器-吸氣零件-汽車用品 - MYDAY

日本樂天購物-日產用-空氣濾淨器-吸氣零件-汽車用品-汽車用品・機車用品-專業代購,提供日本樂天購物日產用-空氣濾淨器-吸氣零件- ... 店家: カスタムパーツWORLD倉庫. 於 m.myday.com.tw -

#48.雷諾-日產-三菱聯盟協同效益增至57億歐元

雷諾-日產-三菱聯盟6月13日發布聲明,宣布其2017年的協同效益繼續擴大, ... 以及雷諾、日產汽車和三菱汽車在歐洲、日本及澳大利亞共享備用零件倉庫。 於 auto.epochtimes.com -

#49.兩強結合後首作日產與三菱下一代中型皮卡將共用平台

由於NISSAN砸了大錢,買下Mitsubishi的股份,成為三菱汽車目前最大的股東 ... 的一模一樣,而是如同VAG集團一般,它們會共用底盤平台還有部分的零件。 於 fashion.ettoday.net -

#50.高賓汽車| 飛比價格

【高賓汽車保時捷零件倉庫】970 PANAMERA 燃油箱洩漏檢測泵97020122300 詢價. 99,999. Yahoo!奇摩拍賣 ... 【高賓汽車保時捷零件】日產NISSAN CUBE 原廠後保左後側燈. 於 feebee.com.tw -

#51.臺灣光復後美援史料第一冊:軍協計畫(一) - 第 103 頁 - Google 圖書結果

其副產 400 1954 1959 年 By - product Coke Oven 品將包括日產 90,000 立方公尺之焦 ... CEA54-倉庫及處理設備在高雄港第 13 號碼頭設置特別之設 1954 年 1955 年 242 ... 於 books.google.com.tw -

#52.大福自動化倉庫的歷史|技術|解決方案 - DAIFUKU

在這種情況下應運而生的自動倉庫是一種顛覆了傳統倉儲理念的革命性物流技術創新。 ... 汽車公司的春日工廠、日產汽車公司的相模原零件中心世界最大規模的自動倉庫。 於 www.daifuku.com -

#53.宜蘭汽車材料行

昌益汽車材料行(電瓶專賣店) 汽車零件商店. ... 熱搜推薦-:日產零件倉庫:日產汽車零件:nissan零件查詢:INFINITI 零件:nissan原廠零件材料行高雄:日產 ... 於 galenachef.it -

#54.NISSAN - 豐祐汽車回收材料行 - 高雄報廢汽車

日產 鐵安娜TEANA 2010 J32 2.5XV V6 【汽車中古零件拆賣】. Read More · 魔術大空間TIIDA 1.6 黑內裝全車拆賣. 若要瀏覽,請按箭頭鍵。 於 www.feng-you.com.tw -

#55.裕隆日產汽車NISSAN TAIWAN :: 全台ATM分佈網

裕隆日產汽車NISSAN TAIWAN | 全台ATM分佈網 ... kicks配件屋 日產零件倉庫 kicks運動套件組 nissan購車優惠2021 nissan員工價 nissan分期零利率2020 nissan kicks購車 ... 於 atm.iwiki.tw -

#56.金慶汽車零件有限公司 - 黃頁任意門

金慶汽車零件有限公司,統編:97218861,地址:台中市南區樹德里德富路146巷21號1樓,負責人:曾金城,設立日期:1996-09-16,變更日期:2007-06-20,公司狀態:核准設立, ... 於 twypage.com -

#57.日產零件倉庫全新日野元朗中心正式開幕 - Compick

日產零件倉庫 全新日野元朗中心正式開幕 ... 零件倉庫 原廠型全新排氣管RV-150 | Yahoo ... 日產 NISSAN INFINITI 汽車 零件 汽車材料批發零售全新正廠 於 www.compick.co