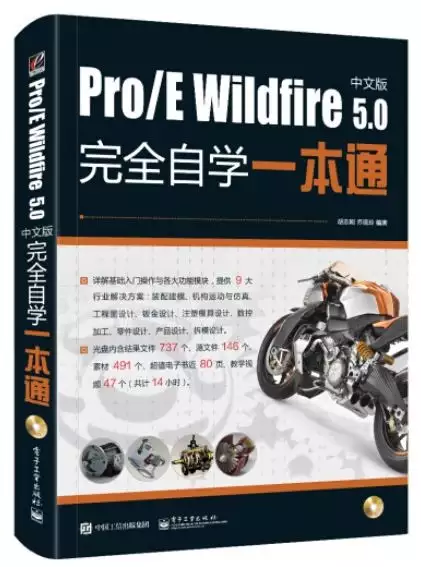

碟盤厚度測量的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦胡志剛,喬現玲寫的 Pro/E Wildfire 5.0中文版完全自學一本通 和胡仁喜的 SOLIDWORKS 2016中文版從入門到精通都 可以從中找到所需的評價。

這兩本書分別來自電子工業出版社 和機械工業所出版 。

國立中央大學 電機工程學系 李佩雯、郭明庭所指導 郭銘浩的 量身訂作鍺量子點崁入式發射器與鍺量子點光偵測器應用於單石積體化矽光電晶片 (2017),提出碟盤厚度測量關鍵因素是什麼,來自於鍺量子點、光傳輸、光偵測器、光發射器、光電晶體。

而第二篇論文淡江大學 化學工程與材料工程學系碩士班 林國賡所指導 徐翊瑄的 應用CAE技術探索射出機台真實生產品質效能之研究 (2017),提出因為有 射出成型、數值模擬分析、生產品質效能、射出機台的重點而找出了 碟盤厚度測量的解答。

Pro/E Wildfire 5.0中文版完全自學一本通

為了解決碟盤厚度測量 的問題,作者胡志剛,喬現玲 這樣論述:

Pro/E是美國PTC公司的標誌性軟體,該軟體已逐漸成為當今世界流行的CAD/CAM/CAE軟體之一,被廣泛用於電子、通信、機械、模具、汽車、自行車、航太、家電、玩具等各製造行業的產品設計。 本書基於Pro/EWildfire5.0軟體的全功能模組,對其進行全面細緻的講解。本書配合大量的製作實例由淺到深、循序漸進地介紹了Pro/E的基本操作及命令的使用。 本書共21章,從Pro/E的安裝和啟動開始,詳細介紹了Pro/E的基本操作與設置、草圖功能、基本實體特徵設計、構造特徵設計、特徵編輯與操作、參數化設計、曲面功能、曲面編輯與操作、渲染設計、工程圖設計、裝配設計、鈑金

設計、塑膠顧問分析、注塑模具設計、數控加工等內容,並將相關行業的應用案例詳細講解給讀者。 本書結構嚴謹、內容翔實、知識全面、可讀性強,設計實例實用性強、專業性強、步驟明確,是廣大讀者快速掌握中文版Pro/EWildfire5.0的自學實用指導書,也可作為大專院校電腦輔助設計課程的指導教材。 本書配套光碟提供了書中實例和練習的原始檔案,以及教學視頻,方便讀者練習使用。

量身訂作鍺量子點崁入式發射器與鍺量子點光偵測器應用於單石積體化矽光電晶片

為了解決碟盤厚度測量 的問題,作者郭銘浩 這樣論述:

本論文展示了精確控制鍺量子點Si3N4或SiO2中之位置和數量的能力。藉由選擇性氧化氮化矽與二氧化矽上方之矽鍺納米柱之技術,以“量身訂作”鍺量子點掩埋於矽基版上之氮化矽與二氧化矽之中。藉此,我們成功地製作了不同種類的鍺量子點光電元件,如鍺量子點嵌入式光發射器和鍺量子點金氧半光電晶體,為光互連和通信系統應用提供了一種可行途徑。 將嵌入二氧化矽中的30-70nm 鍺量子點整合於微碟盤中 (microdisk)。藉由拉曼波峰紅移證明,當嵌入二氧化矽中的鍺量子點隨著尺寸愈小而受到量子侷限效應和拉伸應力愈大。如此大的量子限制效應和拉伸應變效應,造成價電帶會分裂為輕空穴價電帶 (LH) 與重空穴價

電帶 (HH),使得螢光光激發譜線上解析出0.83eV (LH) 和0.88eV (HH) 之兩個波峰。測量由10 K到100 K之時間解析螢光光激發譜線,觀察出對溫度不敏感的光激發載子的生命週期分別為2.7ns (HH) 和5ns (LH)。藉此,分別為拉伸應變之鍺量子點提供了直接帶隙光致發光的更強有力證據。 最後,我們提出了一種新『一體成型』SiO2 / Ge-dot / SiO2 / SiGe異質結構為本,運用CMOS技術,製作出應用於能夠偵測可見光至近紅外光之鍺量子點光電晶體。其中,閘極氧化層厚度和鍺量子點的直徑都是可調變的。當鍺量子點光電晶體操作於ON區和OFF區下,分別可以藉

助鍺量子點引發的光伏和光導效應,來增進光電晶體在400-1550nm波長區間的光響應度、光電流增益、以及操作速度。對於將鍺量子點體積歸一化,解析出隨著將閘極氧化層厚度從38.5nm降低到3.5nm、鍺量子點直徑從90nm降低到50nm,鍺量子點光電晶體之光電轉換效率和響應速度都得到顯著改善。其中在90nm鍺量子點光電晶體在入射光波長為 850nm 和 1550nm (目前光通訊波段主流) 10nW的照射下,都展現極高的光響應度,分別為 1.2*10^4 A/W和300 A/W。尤其在溝道長度為3微米的50nm鍺量子點光電晶體,在850nm脈衝雷射照射條件下,元件響應時間為0.48ns,3dB頻

率達到2GHz,這為未來矽基光互連提供了巨大的潛力應用。

SOLIDWORKS 2016中文版從入門到精通

為了解決碟盤厚度測量 的問題,作者胡仁喜 這樣論述:

本書中的每個實例都是編者獨立設計的真實零件,每一章都提供了獨立、完整的零件製作過程,每個模組都有大型、綜合的實例章節,操作步驟都有簡潔的文字說明和精美的圖例展示。“授人以魚不如授人以漁”,本書的實例安排本著“由淺入深,循序漸進”的原則,力求使讀者“用得上,學得會,看得懂”,並能夠學以致用,從而儘快掌握SolidWorks設計中的訣竅。 全書按知識結構順序分為15章,分別講述SolidWorks基礎知識,草圖繪製,編輯零件草繪特徵,編輯零件實體,曲線與曲面造型,鈑金設計,裝配體的應用,動畫製作和工程圖等知識。隨書配送的多媒體光碟包含全書所有實例的原始檔案和操作過程的AVI視頻檔,可以説明讀者輕

鬆自在地學習本書。 前言 第1章 SOLIDWORKS 2016概述1 1.1 初識SOLIDWORKS 20162 1.1.1 啟動SOLIDWORKS 20162 1.1.2 新建文件3 1.1.3 打開文件4 1.1.4 保存檔6 1.1.5 退出SOLIDWORKS 20167 1.2 SOLIDWORKS使用者介面8 1.3 SOLIDWORKS工作環境設置12 1.3.1 設置工具列12 1.3.2 設置工具列命令按鈕13 1.3.3 設置快速鍵14 1.3.4 設置背景15 1.3.5 設置實體顏色17 1.3.6 設置單位18 第2章 草圖繪製20 2.

1 草圖繪製的基本知識21 2.1.1 進入草圖繪製21 2.1.2 退出草圖繪製22 2.1.3 草圖繪製工具23 2.1.4 繪圖游標和鎖點游標25 2.2 草圖繪製工具26 2.2.1 繪製點26 2.2.2 繪製直線與中心線27 2.2.3 繪製圓29 2.2.4 繪製圓弧31 2.2.5 繪製矩形34 2.2.6 繪製多邊形37 2.2.7 繪製橢圓與部分橢圓38 2.2.8 繪製抛物線39 2.2.9 繪製樣條曲線40 2.2.10 繪製草圖文字42 2.3 草圖編輯工具43 2.3.1 繪製圓角43 2.3.2 繪製倒角44 2.3.3 等距實體45 2.3.4 轉換實體引用47

2.3.5 草圖剪裁47 2.3.6 草圖延伸48 2.3.7 分割草圖49 2.3.8 鏡向草圖49 2.3.9 線性草圖陣列51 2.3.10 圓周草圖陣列52 2.3.11 移動草圖53 2.3.12 複製草圖53 2.3.13 旋轉草圖53 2.3.14 縮放草圖54 2.3.15 伸展草圖55 2.4 綜合實例——底座草圖57 第3章 草圖尺寸標注與幾何關係59 3.1 草圖尺寸標注60 3.1.1 設置尺寸標注格式60 3.1.2 尺寸標注類型62 3.1.3 尺寸修改66 3.2 草圖幾何關係67 3.2.1 自動添加幾何關係68 3.2.2 手動添加幾何關係69 3.2.3

顯示幾何關係70 3.2.4 刪除幾何關係71 3.3 綜合實例71 3.3.1 斜板草圖72 3.3.2 角鐵草圖74 第4章 基礎特徵建模76 4.1 特徵建模基礎77 4.2 拉伸特徵77 4.2.1 拉伸凸台/基體特徵78 4.2.2 實例——文具盒81 4.2.3 拉伸切除特徵84 4.2.4 實例——壓蓋85 4.3 旋轉特徵89 4.3.1 旋轉凸台/基體特徵89 4.3.2 實例——法蘭盤92 4.3.3 旋轉切除特徵94 4.4 掃描特徵96 4.4.1 不帶引導線的掃描方式96 4.4.2 帶引導線的掃描方式98 4.4.3 實例——彎管99 4.5 放樣特徵102 4

.5.1 不帶引導線的放樣方式103 4.5.2 帶引導線的放樣方式105 4.5.3 實例——連杆基體108 第5章 附加特徵建模120 5.1 圓角特徵121 5.1.1 等半徑圓角121 5.1.2 多半徑圓角123 5.1.3 圓形角圓角124 5.1.4 逆轉圓角125 5.1.5 變半徑圓角126 5.1.6 面圓角128 5.1.7 完整圓角129 5.1.8 實例——支架131 5.2 倒角特徵134 5.2.1 角度距離134 5.2.2 距離-距離135 5.2.3 頂點136 5.3 拔模特征137 5.3.1 中性面拔模137 5.3.2 分型線拔模138 5.3.3

階梯拔模140 5.4 抽殼特徵141 5.4.1 去除模型面抽殼141 5.4.2 空心閉合抽殼142 5.4.3 多厚度抽殼143 5.5 筋特徵144 5.5.1 創建筋144 5.5.2 實例——導流蓋146 5.6 陣列特徵148 5.6.1 線性陣列148 5.6.2 圓周陣列150 5.6.3 曲線驅動的陣列151 5.6.4 草圖驅動的陣列153 5.6.5 表格驅動的陣列154 5.6.6 實例——鞋架156 5.7 鏡像162 5.7.1 鏡像特徵162 5.7.2 鏡像實體163 5.8 圓頂特徵164 5.8.1 創建圓頂164 5.8.2 實例——瓶子165 5.9

特型特徵172 5.10 鑽孔特徵173 5.10.1 簡單直孔173 5.10.2 異型孔嚮導175 5.10.3 實例——異型孔特徵零件176 5.11 比例縮放179 第6章 輔助工具180 6.1 參考幾何體181 6.1.1 基準面181 6.1.2 基準軸188 6.1.3 坐標系192 6.2 查詢193 6.2.1 測量193 6.2.2 品質屬性195 6.2.3 截面屬性196 6.3 零件的特徵管理198 6.3.1 退回與插入特徵198 6.3.2 壓縮與解除壓縮特徵200 6.3.3 動態修改特徵202 6.4 零件的顯示203 6.4.1 設置零件的顏色203

6.4.2 設置零件的透明度206 第7章 曲線與曲面208 7.1 曲線的生成方式209 7.2 三維草圖的繪製209 7.2.1 要繪製三維草圖209 7.2.2 要建立自訂的坐標系210 7.2.3 實例——椅子210 7.3 曲線的生成216 7.3.1 投影曲線216 7.3.2 三維樣條曲線的生成220 7.3.3 組合曲線222 7.3.4 螺旋線和渦狀線222 7.4 曲面的生成方式224 7.4.1 拉伸曲面224 7.4.2 旋轉曲面225 7.4.3 掃描曲面226 7.4.4 放樣曲面227 7.4.5 實例——電扇單葉228 7.4.6 等距曲面238 7.4.7

延展曲面239 7.5 曲面編輯239 7.5.1 縫合曲面239 7.5.2 實例——花盆240 7.5.3 延伸曲面244 7.5.4 剪裁曲面245 7.5.5 實例——燒杯247 7.5.6 移動/複製/旋轉曲面257 7.5.7 刪除曲面259 7.5.8 曲面切除259 第8章 曲面的綜合實例261 8.1 太空梭建模262 8.1.1 繪製機身263 8.1.2 繪製側翼267 8.1.3 繪製尾翼273 8.1.4 繪製噴氣部282 8.1.5 渲染287 8.2 茶壺建模291 8.2.1 繪製壺身291 8.2.2 繪製壺蓋301 第9章 鈑金設計305 9.1 基本術

語306 9.1.1 折彎係數306 9.1.2 折彎扣除306 9.1.3 K-因數306 9.1.4 折彎係數表307 9.2 鈑金特徵工具與鈑金功能表308 9.2.1 啟用鈑金特徵工具列308 9.2.2 鈑金菜單309 9.3 轉換鈑金特徵310 9.3.1 使用基體-法蘭特徵310 9.3.2 用零件轉換為鈑金的特徵310 9.3.3 實例——電器支架311 9.4 鈑金特徵316 9.4.1 法蘭特徵316 9.4.2 邊線法蘭320 9.4.3 實例——U型槽322 9.4.4 斜接法蘭325 9.4.5 褶邊特徵327 9.4.6 繪製的折彎特徵328 9.4.7 實例——書

架330 9.4.8 閉合角特徵333 9.4.9 轉折特徵334 9.4.10 放樣折彎特徵336 9.4.11 實例——矩形漏斗338 9.4.12 切口特徵341 9.4.13 實例——六角盒342 9.4.14 展開鈑金折彎345 9.4.15 斷開邊角/邊角剪裁特徵347 9.4.16 通風口348 9.5 鈑金成形351 9.5.1 使用成形工具351 9.5.2 修改成形工具352 9.5.3 創建新成形工具354 第10章 鈑金設計綜合實例357 10.1 電腦主機殼側板358 10.1.1 創建主機殼側板主體358 10.1.2 創建主機殼側板卡口360 10.1.3 創建

成形工具368 10.1.4 添加成形工具372 10.2 硬碟支架374 10.2.1 創建硬碟支架主體374 10.2.2 創建硬碟支架卡口377 10.2.3 創建成形工具1379 10.2.4 添加成形工具1385 10.2.5 創建成形工具2387 10.2.6 添加成形工具2392 10.2.7 創建排風扇以及細節處理395 第11章 裝配體設計399 11.1 裝配體基本操作400 11.1.1 新建裝配體文件400 11.1.2 插入零部件401 11.1.3 移動零部件402 11.1.4 旋轉零部件404 11.2 裝配體配合方式405 11.2.1 一般配合方式405

11.2.2 實例——茶壺裝配體409 11.2.3 SmartMates配合方式413 11.3 零件的複製、陣列與鏡像415 11.3.1 零件的複製415 11.3.2 零件的陣列416 11.3.3 零件的鏡像419 11.4 裝配體檢查423 11.4.1 碰撞測試423 11.4.2 動態間隙424 11.4.3 體積干涉檢查425 11.4.4 裝配體性能評估426 11.5 爆炸視圖427 11.5.1 生成爆炸視圖427 11.5.2 編輯爆炸視圖429 11.6 裝配體的簡化429 11.6.1 零部件顯示狀態的切換430 11.6.2 零部件壓縮狀態的切換431 第12

章 裝配體設計綜合實例434 12.1 傳動裝配體435 12.1.1 創建裝配圖435 12.1.2 創建爆炸視圖440 12.2 升降臺445 第13章 動畫製作455 13.1 運動算例456 13.1.1 新建運動算例456 13.1.2 運動算例MotionManager簡介456 13.2 動畫嚮導458 13.2.1 旋轉459 13.2.2 爆炸/解除爆炸460 13.2.3 實例——傳動裝配體分解結合動畫462 13.3 動畫465 13.3.1 基於關鍵幀動畫465 13.3.2 實例——創建茶壺的動畫465 13.3.3 基於馬達的動畫467 13.3.4 實例——傳動

裝配體動畫469 13.3.5 基於相機橇的動畫472 13.3.6 實例——傳動裝配體基於相機的動畫474 13.4 基本運動478 13.4.1 彈簧479 13.4.2 引力480 13.5 更改視像屬性480 13.6 保存動畫481 13.7 綜合實例——差動機構運動模擬482 第14章 工程圖設計487 14.1 工程圖概述488 14.1.1 新建工程圖488 14.1.2 指定圖紙格式489 14.1.3 用戶圖紙格式491 14.1.4 設定工程圖選項491 14.1.5 設定圖紙498 14.1.6 圖紙操作501 14.2 建立工程視圖503 14.2.1 創建標準三視

圖503 14.2.2 投影視圖505 14.2.3 輔助視圖507 14.2.4 剪裁視圖509 14.2.5 局部視圖510 14.2.6 剖面視圖511 14.2.7 斷裂視圖513 14.2.8 相對視圖513 14.3 編輯工程視圖514 14.3.1 移動視圖515 14.3.2 旋轉視圖516 14.3.3 對齊視圖517 14.3.4 刪除視圖518 14.3.5 剪裁視圖519 14.3.6 隱藏/顯示視圖520 14.3.7 隱藏/顯示視圖中的邊線522 14.4 標注工程視圖523 14.4.1 插入模型尺寸523 14.4.2 修改尺寸屬性524 14.4.3 標注基準

特徵符號528 14.4.4 標注形位公差529 14.4.5 標注表面粗糙度符號530 14.4.6 標注其他注解531 14.4.7 尺寸對齊方式534 第15章 工程圖綜合實例537 15.1 支撐軸工程圖538 15.1.1 創建視圖538 15.1.2 標注基本尺寸540 15.1.3 標注表面粗糙度和形位公差542 15.2 齒輪泵前蓋工程圖的創建545 15.2.1 創建視圖546 15.2.2 標注基本尺寸547 15.2.3 標注表面粗糙度和形位公差547 15.3 齒輪泵裝配工程圖550 15.3.1 創建視圖550 15.3.2 創建明細表552 15.3.3 標注尺寸

和技術要求553

應用CAE技術探索射出機台真實生產品質效能之研究

為了解決碟盤厚度測量 的問題,作者徐翊瑄 這樣論述:

隨著科技快速的發展,現代人對產品之生活功能性及美感要求也日益嚴苛,射出成型製程產品品質與精度要求也越來越高,加上射出成型過程非常複雜,也使得射出成型產品與模具開發之挑戰越來越大,其中翹曲變形為最常見問題;而此等品質缺陷,在產品及模具設計固定不變時,往往受其射出機台種類與功能差異,以及操作歷程深刻地影響。為解決品質缺陷問題,產學界已廣泛利用CAE模擬分析技術之輔助並有一定成效。然而,基於實務條件取得不易,加上CAE成員整合經驗缺乏,常導致模擬分析與實驗射出成品有一定差距,此等差距常困擾著產學界,卻無法確知此等差距來源與改善方向。有鑑於此,本研究選定圓平板系統進行射出成型程序,針對翹曲變形品質之

機理探索,並採用數值模擬分析與實驗驗證研究。當我們以目標直徑偏移量為比較參數,並以保壓百分比做操作參數,進行一系列試模,初步結果顯示,兩者收縮量值差距約為0.3 mm,但深入探索發現數值模擬分析與實際實驗所穫得收縮量值變化之趨勢相當吻合。為了解結果差異來源,我們進一步從產品翹曲變形品質差異性探討分四塊:流動行為驗證比對、螺桿位置校正、射速校正、射出壓力歷程曲線差異分析進行比較觀察,再根據各項響應差異進行參數修正,了解實務與模擬間存在保壓壓力不足以及充填時間延遲問題後,並藉由兩品質差異性修正方案:啟動保壓補償、啟動射速響應校正,縮減模擬與實射間平均收縮量值差距,最後掌握機台性能,啟動射速響應校正

後,可使收縮量值差距大幅修正約54%。另外考量材料黏彈性可更有效修正差距,而啟動射速校正可更大幅修正約79%,模擬與實射間平均收縮量值差距約為0.05 mm。另外以不同材料驗證研究流程之可行性,結果顯示本研究流程可有效地掌握機台生產品質效能以及對於縮減模擬與實射間平均收縮量值差距有一定成效。