車王電子作業員的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦SoichiroHONDA寫的 【不平凡的成就!世界三大車廠光榮奮鬥史】豐田物語+本田宗一郎自傳+馬自達Mazda技術魂 和unknow的 2019臺灣詩選都 可以從中找到所需的評價。

這兩本書分別來自經濟新潮社 和二魚文化所出版 。

國立勤益科技大學 工業工程與管理系 洪永祥所指導 楊志文的 應用 PDCA 管理循環優化熱冷卻水管路作業研究-以P公司為例 (2021),提出車王電子作業員關鍵因素是什麼,來自於多矽晶、太陽能、半導體、PDCA、QC七大手法。

而第二篇論文元智大學 工業工程與管理學系 鄭春生所指導 胡家偉的 應用實驗設計法於半導體導線架電鍍製程最佳化之研究 (2021),提出因為有 半導體導線架鍍錫、統計製程管制、實驗設計的重點而找出了 車王電子作業員的解答。

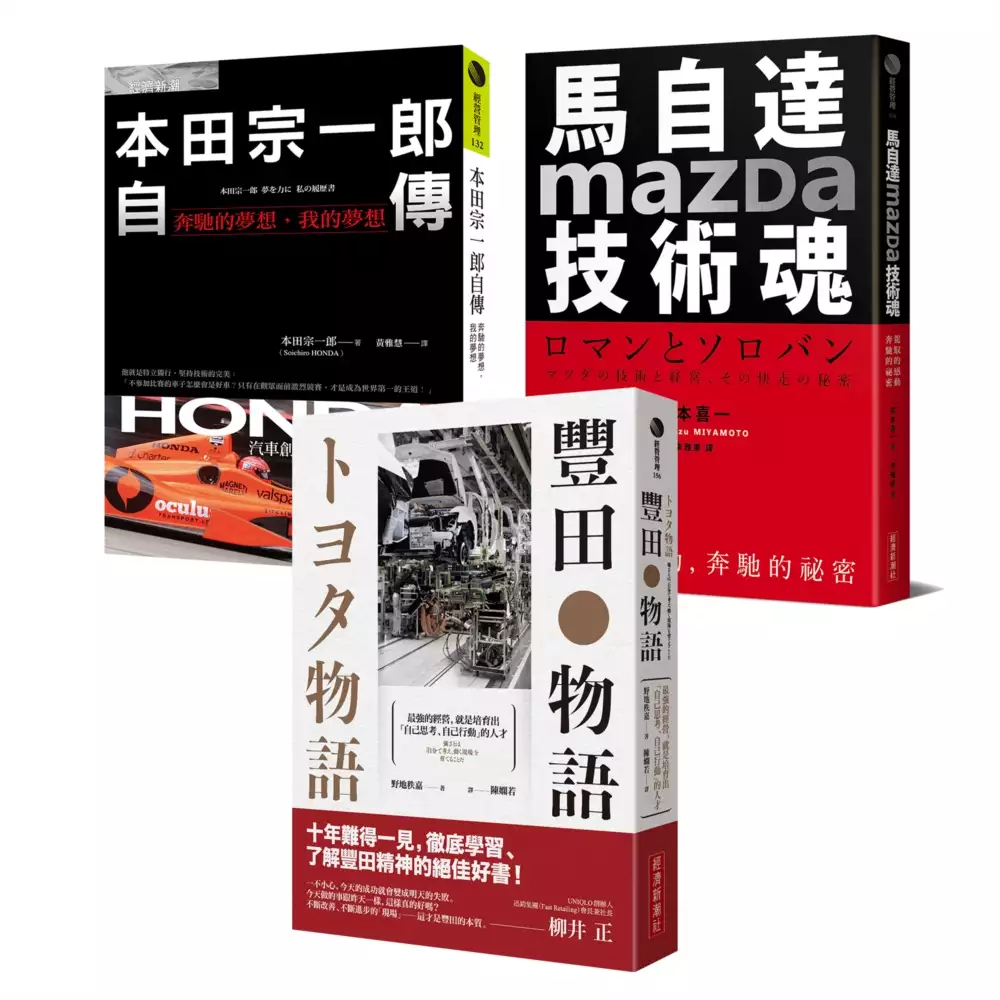

【不平凡的成就!世界三大車廠光榮奮鬥史】豐田物語+本田宗一郎自傳+馬自達Mazda技術魂

為了解決車王電子作業員 的問題,作者SoichiroHONDA 這樣論述:

【不平凡的成就!世界三大車廠光榮奮鬥史】 《豐田物語:最強的經營,就是培育出「自己思考、自己行動」的人才》 十年難得一見 徹底學習、了解豐田精神的絕佳好書! 稱霸全球的豐田汽車,波瀾壯闊的成長故事~ 耗時七年、獨立採訪,挖掘豐田長期成功的本質——《豐田物語》 管理者、經營者、創業家 必讀! 柳井 正 UNIQLO創辦人 豐田章男 豐田汽車社長 專業推薦 二戰之後,在一片廢墟中,豐田汽車的創辦人豐田喜一郎立定志向:「一定要做出不輸給美國的國產車!」 他命令擔任董事的豐田英二:「三年內要追上美國!」 豐田英二找來了機械工廠廠長大野耐一,共同研發出新的生產體系——豐田生產方式

(TPS)。以「及時化」(Just In Time)、「自働化」、「看板」、「安燈」、「改善」等創新方法為核心,創造出震撼世界的高效率、低浪費,又尊重人性、能培育人才的生產體系。 然而豐田的強大,並不在於單獨的「及時化」、「看板方式」等做法。隨著時代轉變、競爭環境變化,能夠廣泛運用於不同國家、不同產業的豐田生產方式,其本質在於培養「自己思考、自己行動」的員工。這才是豐田的核心精神。 「不能一開始就給答案。要思考。要成為會思考的作業員。」(豐田英二) 「做不好,不是作業員的問題,而是管理者沒有好好教導工作的方法。」(大野耐一) 「豐田生產方式,是一個能創造出『會思考的人』的系統。」(美國肯塔基廠

的幹部) 大野耐一是「我的英雄」!(暢銷書《目標》作者高德拉特) 本書以豐田人在浩瀚歷史中的各種挑戰與努力為主軸,拉開一幅該公司奮鬥的歷史。其中,豐田生產方式的核心人物:豐田喜一郎、豐田英二、大野耐一、張富士夫等人,在公司漫長歷史中深深走過的足跡,諸多不為人知的傳奇故事,以及眾多無名英雄的熱情努力,都躍然紙上。 尤其是負責推展豐田生產方式的「生產調查室」,以及大野耐一如何影響了一整個時代,將是閱讀本書獨一無二的收穫。 這是想徹底了解豐田、學習豐田精神,不容錯過的一本書。創業者、經營者都應該了解它。 《本田宗一郎自傳:奔馳的夢想,我的夢想》 HONDA汽車創辦人本田宗一郎,唯一親筆自傳

! 他被喻為「日本經營之神」, 也是第一位進入「美國汽車名人堂」的亞洲人。 他創立HONDA汽車,並且行銷全球, 背後的精神就是:追求技術完美,毫不妥協! 獨特的個性,但是又很會用人,被視為天才型的創業家。 創造,是世界上最美好的事! 原本只是一名修車工人,由於懷抱夢想、勇敢創業,最後變成舉世聞名的品牌,他是本田汽車(HONDA Motor)的創辦人——本田宗一郎。 當他決定參加F1賽車時,他說: 「不參加比賽的車子怎麼會是好車?只有在觀眾面前激烈競賽,才是成為世界第一的王道!」 從兩輪機車、四輪汽車,到決定參加F1賽車、建造鈴鹿賽車場,本田宗一郎對於創新的堅持,對技術的完美追

求,深植於HONDA的品牌精神。 然而,本田宗一郎的創業之路並非一路順遂,在當時,他的許多做法都被視為驚世駭俗。例如,他突破萬難,打破官僚體制的層層限制,主張HONDA應該從兩輪機車跨入四輪汽車產業,而由於他的堅持,才讓HONDA日後能夠不斷地成長壯大。 本書是本田宗一郎的親筆自傳,也是本田汽車從無到有、一路發展成為世界級品牌的珍貴紀錄;字裡行間可以看到本田宗一郎痛恨模仿、永不服輸的創業精神,堅持做到完美的職人精神,以及充滿幽默感的一面。書中也描述了他與事業夥伴藤澤武夫,被譽為「技術的本田、銷售的藤澤」,兩個人合作無間、相知相惜的情誼。 這本書沒有生澀的理論、也不講大道理,而是由

許多寫實的對話與場景構成,讀來極具臨場感。也讓人體會到:即使資源有限、限制繁多,還是可以展現源源不絕的創意,突破困難。 本田宗一郎的一生,既是技術職人、創業家,也是成功的經營者典範。從這本書,也可以一覽汽車產業的光榮發展史。 《馬自達Mazda技術魂:駕馭的感動,奔馳的祕密》 Change or die. 不改變,就等死! 在精打細算的冷靜與築夢踏實的熱情之間, 勇於挑戰、敢於走自己的路, 從低谷到重生、從地方產業轉型為全球企業的故事! 提到馬自達(Mazda),很多人的印象是時尚的車身、獨特的設計。事實上,馬自達的前身是創業於1920年在日本廣島的「東洋軟木工業株式會社」,專門生產葡

萄酒瓶軟木塞。1931年,創業者松田重次郎(Jujiro MATSUDA)開始生產三輪貨車,將事業擴展到汽車領域。 原本只是名不見經傳的地方產業,將近一個世紀之後,馬自達躍升為日本第五大車廠。 不僅如此,在2016年紐約國際車展中,Mazda MX-5(雙座敞篷跑車,日本稱為Mazda Roadster)以人車合一的設計,奪下全球年度風雲車與年度最佳汽車設計獎的雙冠王。 人生如戲,企業發展也是如此。馬自達歷經多次企業改革,以「選擇與集中」的企業DNA,秉持「不要貪心,凡事簡化」的精神,挺過金融海嘯、日本三一一大地震等危機。 相較於1937年創立的豐田汽車、1948年創業的本田汽車,馬自

達比他們更早創業,但刻意讓自己不要太大。這是因為馬自達認清企業的本質,堅持走自己的路,從技術、經營到品牌,在能力所及的範圍內提升技術,寧可做車主心目中的唯一(only one),而不是第一(number one)。 馬自達的策略重點並非模仿競爭者,而是貫徹「小而美、做到精」。像是當許多車廠發展油電混合車或電動車,馬自達思考的是,如何提升現有內燃機引擎的環保效能,專注於SKYACTIV全新動能科技,打出Zoom-Zoom(意即小孩第一次搭乘汽車,期待又興奮的心情)的品牌精神,提供車主回歸人車合一的駕馭感。精打細算的冷靜之外,馬自達也以賭上公司命運的熱情,開發轉子引擎、SKYACTIV全新動能科

技以及敞篷跑車MX-5等。 馬自達如何以技術魂和經營道,勇於挑戰傳統、敢於做自己,以小搏大、反敗為勝、擦亮品牌,答案就在本書中。

應用 PDCA 管理循環優化熱冷卻水管路作業研究-以P公司為例

為了解決車王電子作業員 的問題,作者楊志文 這樣論述:

各行各業針對生產製程應用PDCA持續不斷進行製程改善優化,促使品質、成本、作業時間、人員安全等等各項指標達公司的需求,並創造解決問題的能力提升自我競爭力。本個案研究公司是專業多矽晶半導體廠,多矽晶是太陽能電池及電子半導體產業的主要原料。近年來,由於疫情因素改變網路應用、人工智慧AI及車用晶片需求大增,故使相關半導體晶圓片廠商供不應求。藉此,維持上游多矽晶原材料生產產能及品質已是重要課題。而生產多矽晶的高溫反應爐具設備作業必須透過水或空氣來降溫或散熱,避免設備因高溫造成設備爆炸、損壞、磨耗等等影響,並危害人員安全,若因設備、人員造成公司的損失是得不償失,為提高人員效率、安全性、降低職業危害。因

此,本研究透過製程改善手法針對生產多矽晶半導體廠熱冷卻水設備之作業方式進行分析與改善。首先透過 PDCA 手法診斷熱冷卻水設備之作業問題,將製程作業方式調整到理想及符合公司需求的生產模式。採用 QC七大手法,藉由此收集相關問題、數據、作業手法,分析相關原因,執行歸類分析一一排除改善,將提供最佳化操作或作業手法,使員工可在一個安全、簡易、快速工作環境中,完成排水及拆卸、安裝熱冷卻水管系統整體作業。最後透過作業員的作業時間、方式的回饋,證實本研究優化改善方案可提升效能。藉由本研究改善手法結果,可提供未來擴廠設備規劃應用參考依據,提升設備生產效能及人員作業效率。

2019臺灣詩選

為了解決車王電子作業員 的問題,作者unknow 這樣論述:

2019年揀選一盤豐盛的臺灣詩壇收穫 《臺灣詩選》三十餘年,每年一冊都是一年份時間中的切片,二魚文化蒙各方提攜不棄,2019年也是豐收年,由主編孫梓評不分流通媒介,為讀者選出各色各異、飽含生命景色流光的詩作。 以詩人出生年層分章節,覽盡經歷不同時代環境、年歲形成獨有的觀看,如何將2019年風土雨水,結成纍纍果實:帶著集體潛意識的虛擬口感、各自果核內隱密的紋脈、脆爽間夾雜甜與苦澀的意識淌流、充滿家鄉情懷的當地特產,滿足最不知饜膩,採摘的詩文的手。

應用實驗設計法於半導體導線架電鍍製程最佳化之研究

為了解決車王電子作業員 的問題,作者胡家偉 這樣論述:

在全球半導體的供應鏈當中,台灣具有相當重要的地位,主要的原因除了產業群落效應及上下游之間的整合之外,成本的管控更是企業能否獲利並永續經營的重要指標。而在製造業中,原物料及人力成本為支出比例最高之項目,尤其在半導體導線架的電鍍製程,因高度依賴錫原料及人力作業,故如何有效的解決此議題並保持市場競爭力,是本研究最重要的課題及研究目的。而回顧過往的文獻發現,有關電鍍製程的研究多偏向滾鍍或掛鍍的作業模式,且電鍍元素大多著重在金、銀、銅、鎳上,對於半導體導線架的鍍錫製程有所研究並進行案例改善之探討則鮮少被提及和討論。在本研究之案例中,因工廠面臨到製程參數無法在最短時間最佳化的問題,導致薪資及原料成本的上

升。本研究之目的,是利用統計製程管制技術及實驗設計法,找出製程參數之最佳設定。研究結果顯示,利用此研究方法可有效的將電鍍工程實驗次數由改善前的7.69次,降至改善後的 2.67 次,改善效益為 34.72 %;而工程實驗的時間則可由 11.54 小時降至 3.22 小時,改善之效益為 27.90 %;另外針對產品的鍍錫厚度,可由改善前的 0.519 g降至 0.431 g,改善效益為 83.04 %。整體而言,本研究所提出之方法,可以大幅的降低製造成本。