suzuki汽車零件的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦PhillipTooth寫的 競速重機100年 可以從中找到所需的評價。

國立彰化師範大學 電機工程學系 鍾翼能所指導 蔣哲能的 焊接點自動檢測於汽車零件之應用 (2021),提出suzuki汽車零件關鍵因素是什麼,來自於圖像辨識、工業4.0、灰階處理。

而第二篇論文國立虎尾科技大學 機械與電腦輔助工程系碩士班 陳立緯所指導 曾文璟的 多段裁縫式熱沖壓模具設計與研究 (2021),提出因為有 熱沖壓、裁縫式性質、有限元素分析的重點而找出了 suzuki汽車零件的解答。

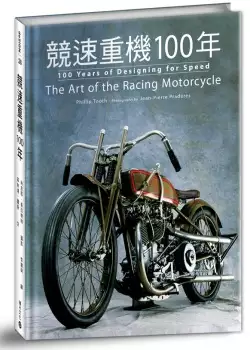

競速重機100年

為了解決suzuki汽車零件 的問題,作者PhillipTooth 這樣論述:

蟄伏百年重機魂,翹首引領就等這一本! 飛越100年,300張動人重機寫真與珍貴賽事檔案照片, 橫跨美國、日本、義大利、英國、德國、法國、瑞士……, 51部燃燒青春熱血的人類動力工藝一字排開。 重機狂、設計師、收藏家、工程師……所有追求速度、嚮往力與美極致表現的讀者,不容錯過的經典。 一本記錄「最速者生存」的重型機車經典傳奇! 51部經典重機的故事,見證了從廿世紀初皮帶傳動的法製機車崛起,1920年代隆隆作響的美製泥地賽車接續登場,然後是稱霸一時的英製單缸機車,隨著1930年代新式渦輪增壓引擎引進,1950年代開啟義製多缸引擎的黃金時代,直到

1960年代日貨入侵影響往後數十年產業發展的競速重機設計……速度與設計之間的動力關係,不斷推動著競速重機的進化,啟發令人驚嘆的工藝傳奇。 從Manon到Norton(諾頓)、Harley(哈雷)、Peugeot(寶獅)、BMW、Velocette、Moto Guzzi、Ducati(杜卡迪)、MV Augusta、Honda(本田)與Yamaha(山葉),總計51輛、一整個世紀的經典競技機車,依照年代順序呈現,加上近300張精美的工廠照片與稀有的檔案影像,搭配作者菲利浦.圖斯詳細的解說文,為您揭開這些傑出車輛演進背後的傳奇與技術發展。 競速重機的進化史上,失敗絕望的故事跟成功滿

足一樣豐富。 在短短一世紀左右期間,競速重機從機動化腳踏車進化成240 匹英制馬力的飛彈。

suzuki汽車零件進入發燒排行的影片

錢進案內所第二集又來啦!今天Money錢毅想找回當年的狂野與熱情,無意間就來到了LAND ROVER的展間,此時Money錢毅就在此邂逅了一位長腿美女業務,接著會發生什麼事情,就讓我們看下去吧...

#LANDROVER #Defender #RangeRoverSport #正妹業務 #展間 #案內所

※訂閱YouTube頻道➜http://bit.ly/SiCAR愛車趣頻道

※追蹤Andy老爹IG ➜ http://bit.ly/老爹IG

※SiCAR愛車趣官網➜http://bit.ly/SiCAR愛車趣官網

***精彩回顧***

2021 KIA STONIC 48V輕油電+LEVEL2主安 CP值稱霸同級距CUV?

https://bit.ly/2Qczl7p

前擋玻璃破了!竟巧遇爆改的Jimny!?

https://bit.ly/3gJSiJn

-----------------------------

00:00 開場

01:02 展間介紹

09:31 維修保養廠

12:27 新車試駕

14:51 結尾

焊接點自動檢測於汽車零件之應用

為了解決suzuki汽車零件 的問題,作者蔣哲能 這樣論述:

現今許多利用電子零件設計的系統都離不開微控制器(MCU),汽車零件也不例外,要將帶有MCU的電路板,和車上的各個插頭相接時,往往離不開焊接的環節,在焊接後的檢查階段,可能因為檢查人員的檢查不確實或疏忽,而導致產品不良;隨著工業4.0的發展,使用電腦判斷能減少人力成本支出、降低生產的時間與提高判斷的一致性和精準度進而提升產品品質。本論文提出一種圖像辨識的應用,使用電腦自動檢測焊接點的品質,利用色彩空間的轉換,並將產品焊接成功與不成功的照片作比對,找出其中不同的色彩差異,再以實驗進行判斷標準的些微改善,相較於人工檢測,能將正確率由90%提高至94%,在實驗結果中,此次研究的檢測方法將產品檢測的時

間由3秒降至1秒,降低產品檢測的時間66%。

多段裁縫式熱沖壓模具設計與研究

為了解決suzuki汽車零件 的問題,作者曾文璟 這樣論述:

提升汽車吸收撞擊能量的能力可以透過製作不同強度鋼板來達成,其中一種方法為裁縫式熱沖壓成形,此製程是藉由控制模內淬火的冷卻速率進而控制鋼板各部位所需的強度,一般汽車大樑的多段強度性質大多利用焊接不同厚度或材質的鋼板進行沖壓成形,而本研究將利用無需增加零件數量的裁縫式熱沖壓方式使製程更為簡化,只需藉由加熱及冷卻來變換模具各個位置的溫度,以控制板材的冷卻速率差異,進而使單一板材經過一次熱沖壓製程即可獲得多種強度性質,研究首先設計多段裁縫式熱沖壓模具並建構模型,再應用有限元素軟體進行各項模擬分析,探討模具溫度分佈以及板材成形性等相關參數之研究,最後配合實驗以驗證模擬結果的準確性。研究結果顯示,模擬分

析連續二十次熱沖壓循環,可使無冷卻系統之模具溫度升高至320℃,為確保板材高強度區能達到要求的強度,轉置時間應在10秒之內完成,模具有浮料銷的設計可避免板材成形前降溫過快,有無此設計溫差達300℃以上,模擬板材成形後的厚度與實驗成品量測值之誤差均在4%以內,成品硬度比對結果顯示,模擬在淬火強化處及熱區450℃處準確性高,而熱區550℃處則因微觀組織與實驗不同而準確性低,比較裁縫式與多段裁縫式熱沖壓成形實驗結果後可以得知,多段裁縫式熱沖壓除了和裁縫式熱沖壓同樣能使板材具有高、低強度差之外,還能使兩強度之間產生漸變過渡的多段強度,當第一熱區分別為500、550℃,第二熱區皆為450℃時,兩者板材在

過渡區的硬度皆為平緩變化,然而為了使板材前段硬度保持穩定,模具兩熱區的溫差應盡量縮小,因此第一、第二熱區溫度為500、450℃可得到最佳的多段漸變強度。