toyota零件供應商的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦稲垣公夫(INAGAKIKIMIO)寫的 深思快想: 瞬間看透事物「本質」的深度思考力(二版) 和原嶋茂的 【超圖解】變化點管理:面對全球化蝴蝶效應,「應變力」是勝出關鍵都 可以從中找到所需的評價。

這兩本書分別來自新樂園 和方言文化所出版 。

國立雲林科技大學 產業經營專業博士學位學程 黃銘章所指導 江瑞坤的 組織變革的動態研究:導入豐田式生產體系的個案探討 (2021),提出toyota零件供應商關鍵因素是什麼,來自於豐田式生產體系、組織變革、組織學習、組織雙元。

而第二篇論文國立高雄科技大學 工業工程與管理系 王來旺、張正文所指導 蔣偉紹的 以8D問題解決法與QC七大方法改善IC散熱片良率-以SM公司為例 (2021),提出因為有 IC散熱片、QC七手法、8D問題解決法、統計製程管制的重點而找出了 toyota零件供應商的解答。

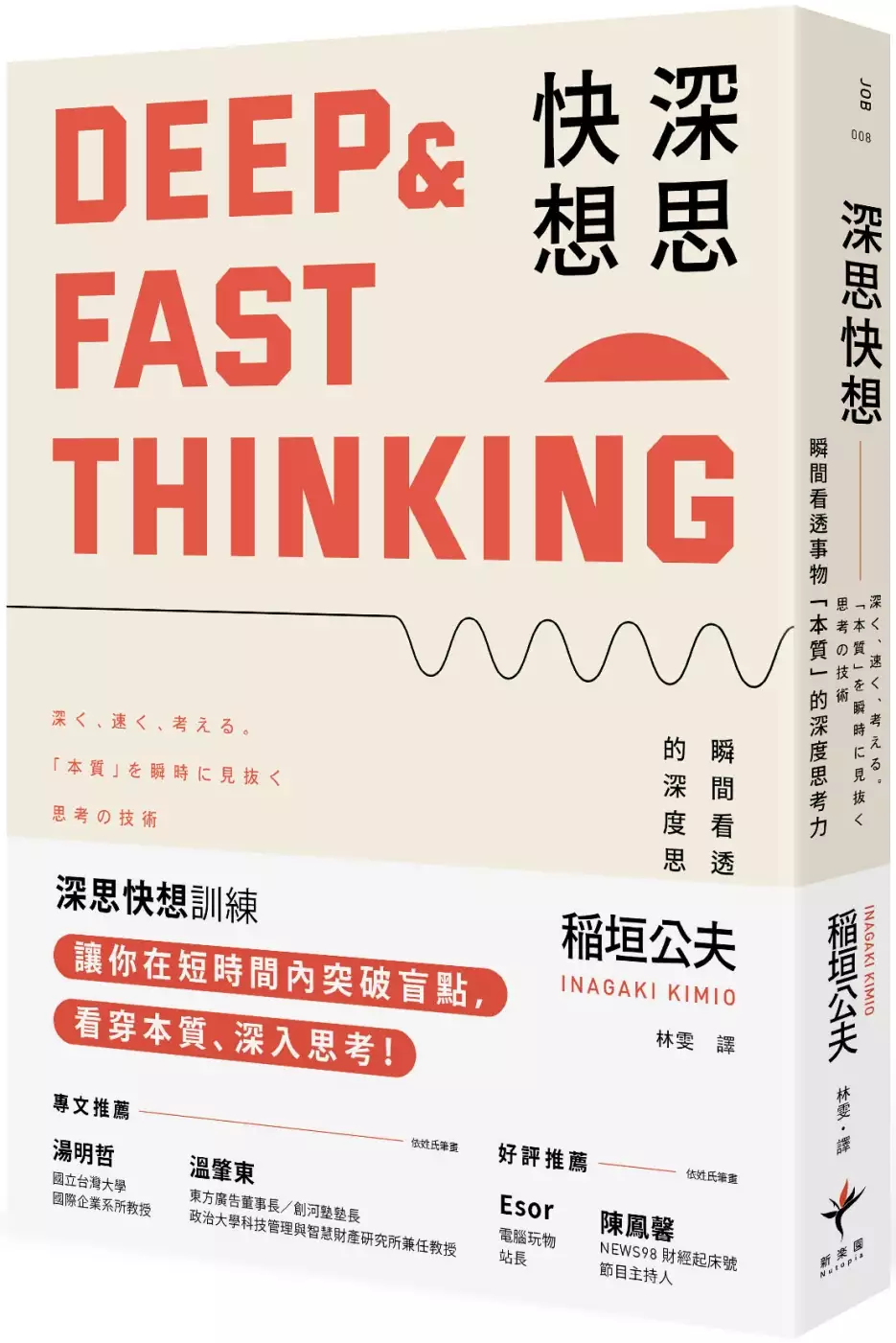

深思快想: 瞬間看透事物「本質」的深度思考力(二版)

為了解決toyota零件供應商 的問題,作者稲垣公夫(INAGAKIKIMIO) 這樣論述:

★「深思快想」訓練,讓你在短時間內突破盲點, 看穿本質、深入思考!★ 在職場比的是問題解決能力, 在商場比的是洞悉商機的能力, 看似不同的能力, 相同的關鍵在於深度思考力。 ▋跳脫框架思考的深度思考力 我們都知道要跳脫框架思考,但怎麼辦到? 透過抽象化、類比思考,並結合因果關係地圖,想出劃時代的解決策略。 本書作者稲垣公夫因為研究豐田營運、豐田的人才培育方式,發現「思考力」重要性。於是為企業客戶開設「深思快想」課程,改變他們的思考模式,提高思考力。 ◎「深思快想」訓練,能讓你在短時間內深入思考 思考工具1 「抽象化思考」 ──讓結構顯

現,幫助你看穿本質 思考工具2 「類比思考」 ──向不相干領域借點子 思考工具3 因果關係地圖 ──讓實質結構可視化 深入思考的技術,現在你也可以掌握。 從德軍如何向美國馬戲團借點子,成功解決移動大量軍隊問題;AKB48成功的原因;德川家康如何在逆勢中看出機會,在江戶建立幕府,因而開啟成功契機;破解大戶屋、丸龜製麵的商業模式「本質」……深入解說深思快想的祕訣。 藉由書中所提示的「因果關係地圖」、靈活運用抽象與具象的思考方法,在工作上自在運用深思快想,有助於思考新商品構想、商業模式、解決棘手問題。 現在,將這份思考訓練納入你的日常職場訓練中

,每天練習超越一點點,你也可以加快思考速度、強化深入思考能力,大幅提高思考品質。 名人推薦 國立台灣大學國際企業系所教授/湯明哲 東方廣告董事長/創河塾塾長、政治大學科技管理與智慧財產研究所兼任教授/溫肇東 ——專文推薦 電腦玩物站長 esor NEWS98 財經起床號 節目主持人 陳鳳馨 ——好評推薦 (依姓氏筆劃順序)

組織變革的動態研究:導入豐田式生產體系的個案探討

為了解決toyota零件供應商 的問題,作者江瑞坤 這樣論述:

瞭解豐田汽車的即時化生產是企業透過組織變革提高營運效率的重要議題。因此,豐田式生產體系的導入被視為一種企業追求組織變革的機制。雖然許多實證研究探討組織變革,但是這些研究大多使用橫斷面的研究方式,探討組織變革的前因後果和過程。然而,有些企業卻對推動TPS並無下定決心,這也導致企業回到變革前的狀態。為甚麼有的企業可以持續組織變革的努力並繼續推動TPS、有的企業卻停留在某一個階段、甚至有的企業卻退回變革前的狀態?我們發現並沒有太多的研究可以提供一個理論的架構來解釋組織變革的動態過程。因此,本研究以動態的觀點併同縱斷面的觀察對既有的組織變革的文獻提供貢獻。基於以上的研究缺口,本研究回答以下問題:為甚

麼有的企業可以持續組織變革並推動TPS、有的停留在某一個階段、有的收回他們的努力退回變革前的狀態?以八家企業作為對象進行個案研究,研究結果發現組織變革可能是來自外部壓力或內部問題,組織雙元可能促使TPS成功導入的重要因素,而員工的持續改善意識是企業向前持續變革、停止變革並停留現狀,或退回變革前狀態的關鍵。基於本研究發現,我們提出理論、管理意涵,以及研究限制。

【超圖解】變化點管理:面對全球化蝴蝶效應,「應變力」是勝出關鍵

為了解決toyota零件供應商 的問題,作者原嶋茂 這樣論述:

面對AI人工智慧、物聯網IoT、工業4.0的升級挑戰 TOYOTA豐田管理學再進化! 貫徹及時化、自働化、零庫存的絕祕核心! 瞬息巨變的全球化時代,計畫總趕不上變化, 「變化點管理」讓你做出最佳因應! ★對抗蝴蝶效應,應變力就是決勝力! 商場如戰場,總是變幻莫測。正如「蝴蝶效應」所言,太平洋一端的任一微小變化,都可能造成彼岸的巨大風暴。 企業經營無時無刻都得面對自然或人為的變化,比如2017年的815全台大停電,造成諸多商家企業的不便與損失,而一切起因竟只是包商員工誤觸開關、這樣微不足道的人為疏失所致。 更遑論台灣受限於地理環境,經常得面對風災、

地震等天然災害,若能做好完善的「變化點管理」,才能夠做出最佳決策,將損害降至最低,甚至轉敗為勝! ★全球物聯網供應鏈,「微變化」牽動企業全局 全球化已是當今無可避免的現實,工業4.0與物聯網的浪潮更是方興未艾,各家企業無不致力於全球布局,不論是與產品生命週期相關的企劃、開發到回收、報廢的「工程鏈」層面,以及與直接製造有關的原料、零件到物流、銷售等「供應鏈」層面,甚至是銷售市場、客戶服務等,都勢必散布於不同國家或地區,並深受在地自然的氣候、天災,以及人為的政治、經濟、文化等種種因素的影響。 這些難以預料與不願發生的「異常狀態」,是企業最感棘手的課題,甚者還會發生難以處理的「連鎖反

應」,導致巨大損失。在如此情況下,如何讓自己的生產線擁有對抗異常狀態的能力,做到「品質管理」甚至「品質保證」,自然就成為企業決勝的核心;而其中關鍵,就在於企業能否做好「變化點」管理! 其實變化點來源大致有二,人們卻往往只注意到其一──「無意圖的變化」,像是天災或人為疏失等,皆是管理上無意使之改變、卻仍然發生的變化;也因為無意改變,所以人們對此反而謹慎提防。至於變化點來源之二──「有意圖的變化」,也就是為了改善作業流程或工作環境等,在管理上有意使之改變後、其後續引發的變化。由於有意改變,所以後續有什麼變化也都不奇怪,因此總是被人忽略。 ★以前出問題,頂多賠全國;現在出問題,就要賠全球

1982年,美國知名藥廠嬌生公司的主力產品──止痛藥泰諾(Tylenol),遭遇惡意下毒事件,在確定消息真假之前,嬌生公司毅然決定不惜成本,即刻回收共3100萬盒藥品。此舉讓原本陷入恐慌的顧客大感安心,對嬌生的信賴與評價,比事發前還要高。泰諾也在重新包裝上市的三個月後,再次取得全美95%的超高市占率。至今,嬌生公司仍是全美最受尊崇的企業之一。 反觀2014年的高田氣囊事件,當時全球最大安全氣囊製造商高田公司,遭爆出產品有致命瑕疵,還一度隱瞞問題,造成多人傷亡。接踵而來的1600萬車次的全球召修、相關訴訟、賠償與罰款,讓公司負債上兆,商譽付諸東流,和合作廠商關係決裂。最終只能宣布破產

,慘遭併購;苦心經營的成果,拱手讓人。 同樣是危及顧客性命的品質管理危機,但採取的措施不同,最終形成了天差地別的結果,這不只是品管決策的差異而已,時代的變化也帶來了決定性的影響。當產業邁向全球化,規模變大,利潤變大,因品質問題導致的風險與代價也跟著變大。高田公司萬萬沒想到,只是一開始沒掌握好產品材料的變化點,而後竟然就在一連串的連鎖反應與錯誤決策下,讓自家近百年的品牌,走入歷史。 ★作者親授30年豐田經驗,表格立即運用,圖解輕鬆上手 為徹底掌握生產線上的變化點,產出更精密、更創新、更有競爭力的產品,過去為人熟知的4M分析,已無法滿足當今產業需求。唯有5M1E──人、機械、材料、

方法、測量、環境,通盤掌握,才能對產品品質,做到最入微的分析。 本書融會作者在豐田集團旗下34年來的管理經驗,從實務角度出發,為有志於拓展國際業務、困擾於品質管理的讀者,深度剖析品質管理的訣竅,揭露豐田模式的絕祕核心!書中不只提供品管7大手法──魚骨圖、排列圖、管制圖、直方圖、散布圖、查檢表、層別法──最淺顯易懂的使用方法,更結合生產現場的智慧,用實例說明如何解讀圖表,讓變化點一目了然。 ★QC 7大手法的活用祕訣大公開: ►►魚骨圖+5M1E,完全掌握變化點 將人、機械、材料、方法、測量、環境視為主要要因,填入魚骨圖並進一步分析,就能看清生產現場的各種變化點! ►►

排列圖+不良品箱,異常及時可視化 運用有方塊隔間的不良品箱,將不同問題的不良品依種類分層排列,馬上就能發現各種不良的出現多寡,進而對症下藥! ►►查檢表+直方圖,品質問題清晰可見 將產品尺寸查檢表的各尺寸資料筆數堆成直方圖的樣子,正常情況下應成常態分布;一旦脫離原本的鐘形圖樣,就代表生產過程中出現問題! ►►散布圖+層別法,找出問題真正源頭 當某項材料強度出現問題,又同時有A、B兩家供應商時,就用散布圖分析材料強度與成分的關係,搭配層別法將兩家廠商資料交叉比對,問題源頭就無所遁形! 本書特色 ★豐田流嫡傳心法!從實務角度出發,作者親授在豐田集團DENSO公司的3

4年管理經驗。 ★品管圖表大解密!用最淺顯易懂的圖解方式,為你講解品管七大手法的活用訣竅。 ★附5M1E檢核表!120項微不可察、卻不可不察的可能變化點,現在就為自家生產現場體檢一下! 名人推薦 專文推薦 呂正華/經濟部工業局長 吳英志/聯華電子公司前副總經理兼TQM主任委員、國家品質獎評審小組委員 專業推薦 簡禎富/清華講座教授、科技部工業工程與管理學門召集人

以8D問題解決法與QC七大方法改善IC散熱片良率-以SM公司為例

為了解決toyota零件供應商 的問題,作者蔣偉紹 這樣論述:

在IC製造方面,業界最受關注的產品異常是IC散熱片會因沖壓、電鍍製程不同而產生重大的異常。因此,本研究以個案SM公司為例,針對該公司最大異常的色澤不均議題進行改善。本研究是選用8D方法與QC七大手法進行分析散熱片最大異常率,找出造成異常的原因,並在過程中驗證對策有效性,以解決異常率造成報廢過高問題,進而降低成本。研究開始時,個案公司IC散熱片色澤不均異常占整體異常42%,造成的主要原因是電鍍電流穩定性與原材料表面兩種。因此本研究以兩階段方式逐一改善色澤不均的問題,第一階段為電流穩定性改善,以SPC與3倍標準差對電流進行監控和管制,改善結果是有效降低10%色澤不均,第二階段以原材料表面進行管制

和處理,將原材料由藥水特殊處理減少表面紋路,再進行外觀電鍍,這個階段則有效降低3.8%的色澤不均,二階段共累積降低了13.8%的色澤不均。本研究參照8D手法逐一推導出造成異常率過高的原因,針對發生原因進行改善,整體良率由原先81.84%提升至86.21%,提升整體良率4%。